エレクトロニクス

1500W ACインバーターの開発

「災害への備え」という

新たな価値を、

より多くのクルマに。

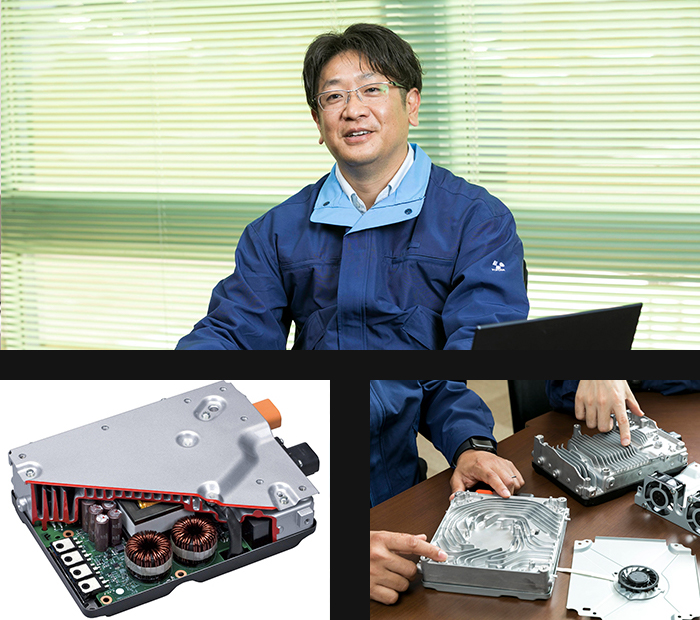

MEMBER

-

エレクトロニクス事業部

技術部

竹内 崇 -

エレクトロニクス事業部

技術部

市古 雅寛 -

エレクトロニクス事業部

技術部

森川 真人 -

エレクトロニクス事業部

事業企画部

渡邉 雅宏 -

エレクトロニクス事業部

調達部

木下 昌久

STORY 1

震災をきっかけに注目が集まる。

東日本大震災をきっかけに、豊田自動織機のある製品が自動車業界から注目を集めた。開発に携わっていた市古は「国内自動車メーカー各社から『当社のクルマにも搭載したい』という引き合いを一気にいただきました」と当時を振り返る。

その製品とは「1500W ACインバーター」。ハイブリッド車、プラグインハイブリッド車、燃料電池自動車、電気自動車などにおいて、高圧バッテリーの直流電圧を交流電圧に変換し、電子レンジ、炊飯器、電気ケトルといった消費電力の大きな電気製品を使用可能にするための製品だ。

開発当初は、アウトドアレジャー向けにミニバン搭載をコンセプトに開発したが、2011年の震災において電動車が非常用電源として活躍したことから問い合わせが急増した。

しかし、製品の大きさが課題となった。

「せっかくお話をいただいたのに『体格が大きく搭載スペースがない』という理由で採用が見送られるケースが多かったんです。

より多くの車種に採用頂くには小型化に取り組む事が重要であると痛感しました」(市古)

この課題を克服するため、従来よりも体積を30%小型化した製品を開発。豊田自動織機において第4世代に当たるこの製品はプリウスなどに搭載され、1500W ACインバーターの普及に貢献した。

進化はここで止まらない。

今回紹介するのは、そこからさらなる小型化、そして、さらなる普及に挑戦した、第5世代のプロジェクトストーリーである。

STORY 2

小型化・低背化の肝となった「渦巻き」。

さらなる小型化への鍵を握るのは「冷却」だった。

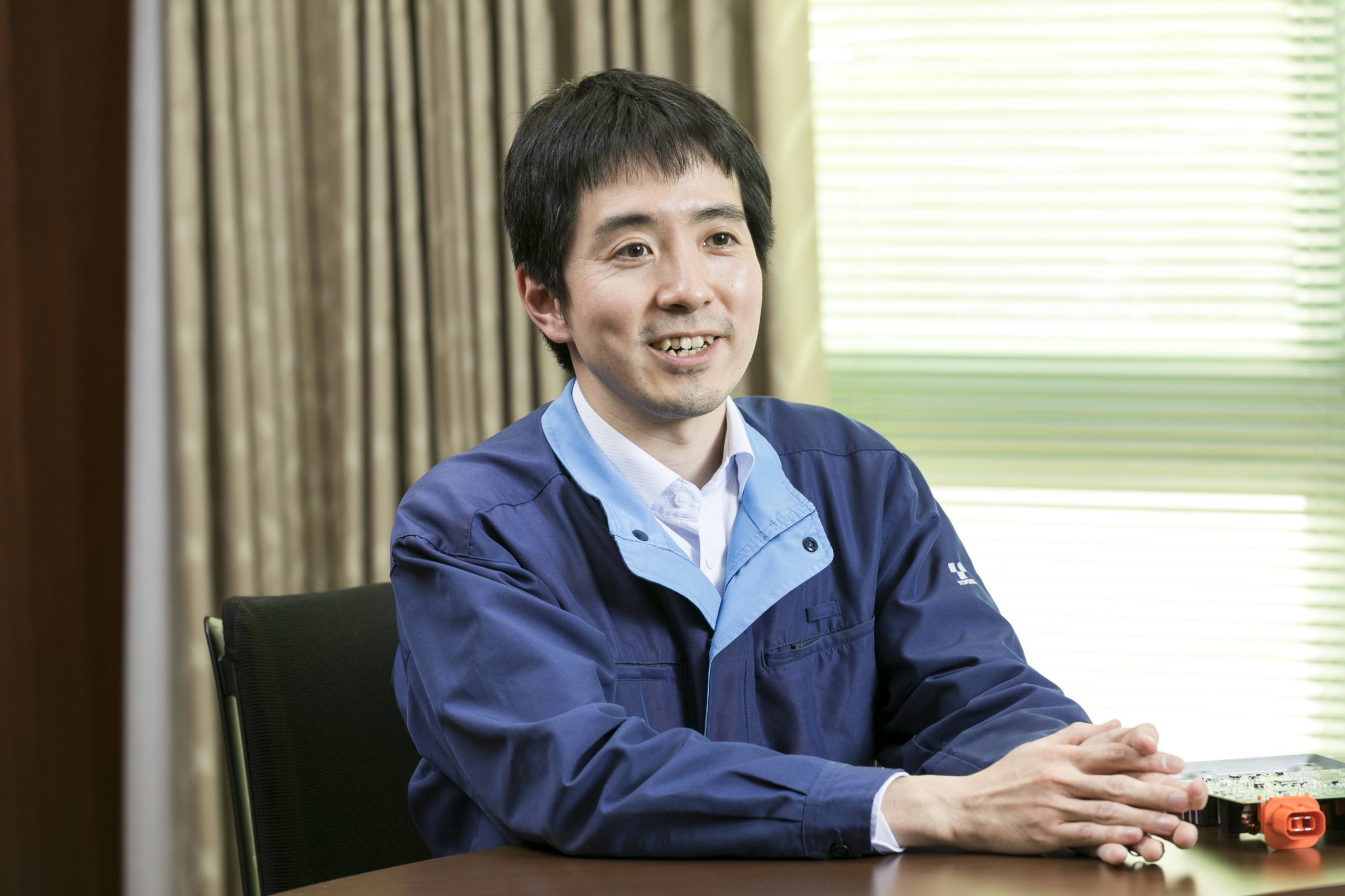

電圧変換時に発生する熱をどのように冷やすか。第5世代開発の取りまとめを担った竹内はこう解説する。

「第5世代では、車両搭載性の向上を狙い、低背化を目指しました。第4世代は側面に並べた2つのファンで冷却する構造でしたので、ファンのサイズが制約となって製品の高さをこれ以上低くすることができません。そのため第5世代では従来とは全く異なる空冷方式にチャレンジしました」(竹内)

第5世代のアルミケース底面には、渦巻き状のフィンがある。この渦巻きが冷却の肝だ。下から吸気して平面に排気するターボファンを採用し、そのファンの生む風が渦巻きの間を流れることで、底面全体を冷却する。

「渦巻きの形状や部品の配置について、かなり試行錯誤しました。発熱の大きな部品への冷却力が高まるようにするなど、何度もシミュレーションを繰り返して全体の冷却が成り立つ渦巻き形状や部品配置を探していきました」(市古)

この新たな空冷方式の開発により、第5世代は第4世代と比較して体積36%・高さ30%の小型化・低背化を実現することに成功した。

STORY 3

普段も快適に使用していただくために。

第5世代は小型化の実現に加え、ファンの音にも配慮した。非常時だけでなく、普段もお客さまに快適に使用していただくためだ。

「ACインバーターは車両ごとにさまざまな位置に搭載されます。シートの下に搭載されることもあり、『クルマを運転しているときにファンが回ると気になる』という声が前の世代ではあったので改良に取り組みました」(市古)

その制御を開発したのが、ソフトウェア担当の森川だ。

「小さな電力で使用するときはそれほど発熱しないのでファンを回す必要がないことに着目し、必要なときにだけファンが回るよう、プログラムを設計しました。また、回転の速さが急に変化しても音が気になってしまいますので、徐々に回転数を変化させ、かつ冷却機能を成立させるためのチューニングも施しました」(森川)

STORY 4

動かない電気製品をなくしたい。

第5世代の開発では、他にも力を注いだことがある。それは「使用できない電気製品をなくすこと」だ。

この製品は1500Wの給電機能を持っている。ならば定格消費電力が1500W以内の電気製品は全て使用できるはず、と思うかもしれないが、実はそうではないケースもあると言う。

「動かない原因としてよくあるのは、定格消費電力が1500W以内と表記されていても、実際に動かしてみると最初の動き出しだけ1500Wを超える電力が必要になるケースです。そのような場合でも停止しないように、今回、ソフトウェアを一新しました」(森川)

この取り組みは、初代から続けられている。

「私たちも量産前にさまざまな電気製品をつないで調査するのですが、世の中に電気製品は無数にあるので全てを調査することはできません。お客さまから『動かない』という情報をいただいたら、原因を調べて対策を織り込む、という改善を世代ごとに加えてきました」(市古)

そこには、使用するお客さまへの思いがある。

「この製品は非常時、つまりお客さまにとって電源が使えるかどうかがとても重要なシーンでの使用を想定しています。私たちにとっては無数にある電気製品の一つでも、その電気製品を持っている方にとっては、非常時に使用できなかったらクルマに電源を備えている意味がありません。だから動かない電気製品はゼロにしていきたい。強くそう思っています」(市古)

STORY 5

意義や価値の高さをプレゼン。

第4世代に対し、さまざまな面での進化を達成した第5世代。しかし、その製品も自動車メーカーが採用しなければ、さらなる普及を実現できない。搭載車種拡大に向けて奮闘した2人の取り組みも紹介しよう。

コスト低減に取り組んだのが、調達部の木下だ。

「より良いモノを最適な価格で造るために、時には中国の工場にも足を運び、仕入先さんと共に課題解決策を検討しました。常に大切にしているのは、単に価格低減をお願いするのではなく、Win-Winの関係を築くこと。これからも仕入先さんや社内の設計部門の協力を得ながら、お客さまにとってより求めやすい価格を実現していきたいと思います」(木下)

営業担当の渡邉は、従来とは違った営業活動に取り組むことで、コンパクトカーへの採用を目指した。

「通常であれば自動車メーカーの設計担当の方に提案するのですが、同じ方法では採用されるかどうかは、搭載スペースがあるかないかの判断になってしまうと考えました。そこで今回は、開発の上流にあたる企画担当の方へのプレゼンを行いました。ACインバーターとはどのような製品か、お客さまにどのような価値を提供できるかについて、コンパクトカーの企画担当の方にアピールしたのです。非常用電源として役立つ意義や価値の高さを共有できれば、必ず搭載につながると考えました」(渡邉)

STORY 6

全てのクルマへの搭載を目指して。

「開発、調達、営業のメンバーそれぞれがお客さま目線で考え、従来モデルから大きく進化させよう、もっと普及させようと挑戦しました。みんなの思いが詰まった良い製品になったと思います」――竹内が開発過程をそう振り返る第5世代は、コンパクトカー「ヤリス」のハイブリッド車にメーカーオプションとして設定されるなど、目指していた搭載車種の拡大を実現することができた。

また、トヨタ自動車も「クルマ救電」というタイトルの特設サイトを開設するなど、クルマが非常用電源として活用できることの認知拡大に力を注いでいる。台風、豪雨、地震などの自然災害で大規模な停電が発生した際、自動車メーカー各社が被災地に電動車を派遣して給電支援を実施したこともニュースになった。自動車販売店が自治体と連携し、災害支援協定を結ぶ動きも活発化している。クルマの給電機能に対する社会的な認知は広がりつつある状況だ。

1500W ACインバーターは電動車に「災害への備え」という新たな価値を加えた。しかし、まだ製品の大きさやコストの制約で搭載できない車種はある。災害に強い地域社会づくりに寄与するために、さらなるラインナップ拡充を目指して豊田自動織機はこれからも取り組んでいく。

「全てのクルマへの搭載を目指して、今後もさらなる小型化と低コスト化に挑戦していきます」(市古)