エンジン

ターボチャージャー大規模モデルチェンジのプロジェクト進行管理

プロの知見を集結させるハブとなり、

新たな価値を生み出す。

MEMBER

-

エンジン事業部

生産管理部

志賀 吉郎 -

エンジン事業部

生産管理部

星 悠貴

STORY 1

量産が開始されるまでの進捗をマネジメント。

豊田自動織機には「新車進行管理」という仕事がある。どのような仕事か、想像がつくだろうか。新車と、進行と、管理。難しい単語は使われていない。しかし3単語が組み合わさると、一般には聞き慣れない言葉になる。

「私たち新車進行管理の担当は『量産が開始されるまで』の進捗をマネジメントします(管理対象が新車ではなく新製品、つまり製品単品でも新車進行管理と呼んでいます)。企画から開発、生産準備、量産までをスルーで進行管理することが、私たちの基本的な役割です」

そう説明する志賀は10年以上にわたって新車進行管理に取り組んできた経験を持つ。

「実は、新車進行管理は、トヨタグループ独自の文化なんです。プロジェクトが計画通りに進むよう、部署間を自由に動きながら、各工程にどのような課題があるのか、その課題はどの程度の大きさなのかを把握、見える化し、解決に向けて関係部署と協業で対策を立案していきます」(志賀)

新車・新製品が量産に至るまでには、数多くの部署が関わる。その全体を見渡し、調整する役割を担っているのだ。

「たくさんの部署が関わりながらプロジェクトが進む中で『どの部署が取り組む?』という仕事も出てきます。野球に例えて『三遊間のゴロ』という表現をよく使うのですが、三塁手が取るのか、遊撃手が取るのか、微妙な位置のボール、そのような仕事を拾い上げ、どこに依頼するかを決める。そのような調整も私たちには期待されています」(志賀)

STORY 2

豊田自動織機が開発全般を担う新モデル。

本記事で取り上げるのは「ターボチャージャー 大規模モデルチェンジのプロジェクト進行管理」である。

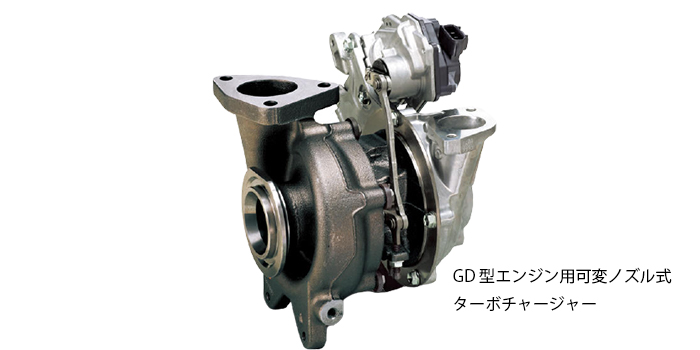

ターボチャージャーとは、排出ガスの力を利用してエンジンに多くの空気を送り込む製品。エンジンに搭載することで、出力アップを図ることができる。

プロジェクトは、完成車メーカーであるお客さまが新興国世界戦略車IMV(Innovative International Multipurpose Vehicle)のさらなる性能向上を目指し、大規模なモデルチェンジに着手したことに伴ってスタートした。新モデルに搭載するターボチャージャーについて、豊田自動織機が開発全般を担うことが決まったのだ。

「当社はモデルチェンジ前もターボチャージャーを生産・供給していました。その際はメイン設計を完成車メーカー、設計の一部と生産を当社が行う、という分担でした。そのため、前モデルにおける新車進行業務(進行管理)の対象は、主に生産準備に関する工程でした。しかし今回は開発全般も当社で行います。つまり、設計、調達、品質保証、生産技術など、関係する部署が非常に多い中で進行管理を行う必要があるわけです。その中で星君には多岐にわたって活躍してもらいました」(志賀)

星はそれまで量産機種の生産管理を担当していた若手であり、新製品の進行管理に携わった経験はなかった。自身にとって初の進行管理が、大規模なモデルチェンジを行う新製品となった。関わる部署が多い分、複雑で難度の高い仕事になることは間違いない。しかし彼はまったく臆することなく臨んだ。

「やったことのないことに取り組むのが、元々好きなんです。だからこのプロジェクトに参画できると知った時は『幅広い経験を積むことができそう』とわくわくしました」(星)

STORY 3

内製化の拡大により、進行管理の仕事も拡大。

プロジェクトスタート後、志賀は早速、星に重要な仕事を任せた。

「構成部品の中で主要なものについて、社内で作るか、仕入先から調達するかの検討を星君に任せました。これは非常に重要な仕事です。製品の利益率にも、当社における技術の蓄積にも影響しますから。今回のプロジェクトは『内製化の拡大』も大きなテーマ。仕入先から調達する部品を減らし、社内で作る部品を増やせば、収益の拡大が期待でき、さらにはさまざまな技術を『手の内化』できるメリットもあります」(志賀)

「内製した場合と外注した場合でどの程度コストの差があるのか、内製した場合にはどの生産ラインで作るのが最適か、など多角的な視点からの検討が必要でした。あらゆる部署と相談しながら取り組んだことを今でもよく覚えています。やり切ったことで、一気に知見が広く、かつ深くなったと実感しています」(星)

しかし内製化が拡大することは、星自身の仕事が拡大し、かつ難易度が上がることも意味する。

「例えば設計担当の描いた図面の形状が、製造の観点で造りにくい、ということも起こり得ます。その際は製造部門から設計担当に『形状を変えてほしい』と要望を出し、設計担当はそれに基づき検討します。私たちはこういった部署間のやりとりが円滑に行われているかを常にチェックし、意見が平行線をたどっているようなら間に入って調整します。これはほんの一例です。内製部品の一つ一つにさまざまな課題が発生するため、私たちが調整すべきことも多くなります」(星)

事実、星はプロジェクトに関わる部署全体をどう取りまとめるか、非常に難しい課題に直面することになる。

STORY 4

「トヨタグループ初の技術」への挑戦。

プロジェクトが開発から生産準備に進む過程で、関連部署全体を巻き込む大きな課題が発生した。

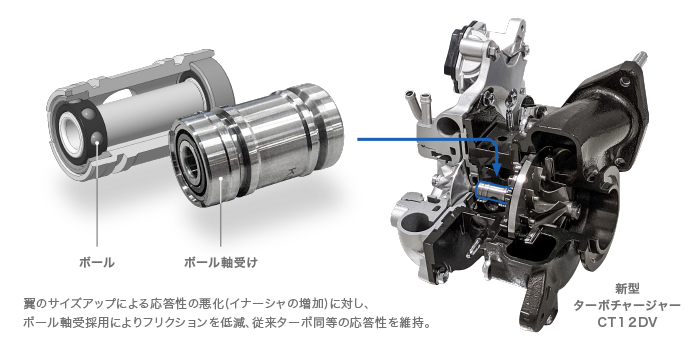

「開発陣は、インペラ(羽根車)が回る軸を支える部品として、ボールベアリングの採用にチャレンジしていました。実現すればトヨタグループ初の技術となります。しかし、開発は難航しました」(志賀)

「未知の取り組みだったので、開発陣も答えを持っておらず、トライ&エラーを重ねる必要があったのです。耐久性の評価試験をすると壊れてしまう。目標とする性能が出ない。開発陣は設計・試作・評価を何度も繰り返しました」(星)

星は課題の整理と後工程の調整に追われた。不測の事態はもちろん起こらないに越したことはない。しかしこうした状況こそ、進行管理担当としての力の発揮しどころである。

「ボールベアリング部分の開発が遅れることで、誰に、いつから、どのような影響が出るか。課題を細分化し、品質保証、調達、生産技術、製造など、それぞれに『この箇所は作業を止めて待っていてください』『ここ以外の部分は進めてください』とお願いしながら、全体日程を守れるよう調整していきました」(星)

STORY 5

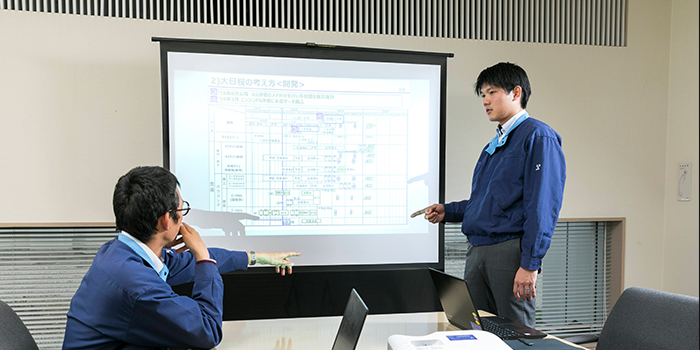

グループマネージャーの話し合いをリード。

しかし新技術はとうとう成立に至ることのないままデッドライン――すぐに生産ライン構築に着手しないと量産開始に間に合わなくなってしまう期限――を迎えてしまう。星は次の手を打った。

「まさに緊急事態です。開発陣に新技術への挑戦は続けてほしい。しかし量産開始は守らなければならない。状況を打開するため、関係各部署のグループマネージャーに毎日集まってもらう部屋と話し合う機会をセッティングしました。評価試験の結果を逐一収集・発信する。各部署にどのような影響があるかを確認する。次のステップへどう進むかを判断する。こうした調整をスムーズに進めるためには、知見を持った方々が1カ所に集まり、対面で話し合うのが一番良いと考えたのです」(星)

こうした取り組みの結果、量産は予定通りにスタート。未経験の技術も採用することができた。あきらめずにトライし続けた開発陣。ぎりぎりまで待った後工程の各部署。星はそれら全てを支え、日程を守るという命題を達成することに成功したのだ。

STORY 6

失敗に寛容な風土がチャレンジを後押し。

「動き出した生産ラインを眺めている時は、我が子を送り出すような心境でした。設備がまだ何も入っていないまっさらな状態から見てきた場所。そこで新製品が次々と造られている。数年がかりのプロジェクトを『長かったな』とも『あっという間だったな』とも感じながら、少しだけ感慨に浸りました」(星)

星にはプロジェクトを通じて実感したことがある。

「自ら発信し、行動する大切さを、強く実感しました。進行管理という仕事は、各部署を束ねるリーダーの皆さんと一緒に課題解決策を検討します。その中で私たちはさまざまな分野のプロフェッショナルの知見を集結させるハブとなり、新しい価値を生み出すことができます。そこにこの仕事の醍醐味があることを学びました」(星)

「私たちは、自分で図面を描くことも、設備を調達することも、生産することもありません。極論を言えば、存在しなくても新車・新製品をつくることはできるかもしれない。ではなぜこの部署は存在するのか。より良いプロジェクトにするためであり、より良い製品にするためです。『関係部署みんなで協力して製品をこう良くしましょう』と提案すれば、リーダーの皆さんは話を聞いてくれる。失敗してもいいからチャレンジしなさい、という懐の深い風土もある。『何かやりたい』という思いがある人にとって、とても面白みのある環境だと思います」(志賀)

単に日程の管理や各部署の意見を調整するだけではない。自ら動き、チャレンジすることで新たな価値を生み出せる。それが新車進行管理という仕事なのだ。